工場の生産性が低下してしまい、課題解決に向けて対策を検討している方もいるではないでしょうか。

効果的な対策が浮かばないのであれば、まずは5Sに着目してみるのが良いです。

今回の記事では、「5Sの意味」や「5Sの重要性」、「具体的な取り組み」などを説明していきます。

工場の管理者の方はもちろん、工場で働いている方、これから働く方もぜひ参考にしてみてください。

目次

5Sとは?

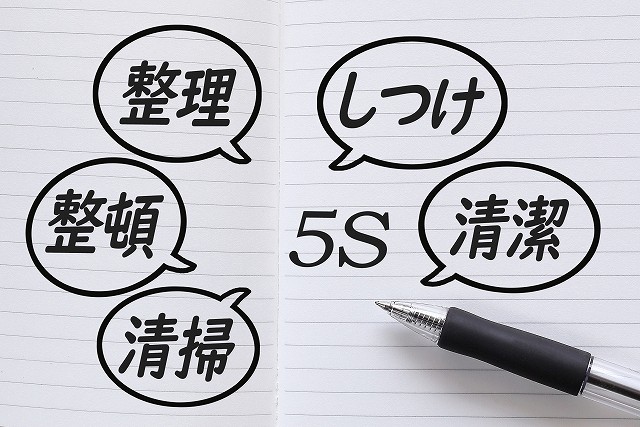

5Sとは、改善活動の基本となる「整理」「整頓」「清掃」「清潔」「しつけ」の5つの要素をあらわす用語です。

アルファベットでの頭文字がすべて"S"であることから、5Sと呼ばれています。

工場などの課題を分析し、業務を改善するときの観点として知られています。

まずは、5Sの各要素の意味や重要性などを説明していきます。

5Sの意味

5Sの各要素の意味を簡単にまとめると下記の通りです。

整理

・必要なものと不要なものを区別して、不要なものを処分すること。

・不要なものはその場から撤去します。

整頓

・よく使うものとあまり使わないものを区別して、ものを使いやすいように配置・収納すること。

・順序良く保管する仕組み作り

清掃

・よく使う場所のゴミを捨てたり、よく利用するものの汚れを落としたりすること。

・汚れなどの異常を見つけやすくする。

清潔

・整理、整頓、清掃によってきれいな環境を維持すること

しつけ

・整理、整頓、清掃、清潔を意識した行動を遵守する習慣をつけること。

・決められたことを決められたとおりに実施すること。

5Sの重要性

たとえば、不要なものが多いと、作業に必要なものが見つかりづらくなり、作業員の仕事効率が下がってしまいます。

不要なものを処分して、よく使うものをわかりやすく配置しておけば、道具を探す時間が短縮されます。

また、清掃が行き届いていない不衛生な環境になると製品への異物混入などのリスクも高まります。

食品工場や医薬品製造工場など、このようなトラブルが生じれば致命的になります。

工場で5Sの具体的な取り組み

工場ではどのような取り組みをすればよいのか、イメージが浮かばない方もいるかもしれません。

ここからは工場における5Sの取り組みについてご紹介していきます。

取り組み1.廃材の処理

反対に廃材を処分すれば、他の物を置けるスペースを確保することも可能です。

工場に廃材がたまっていないか定期的にチェックして処分するようにします。

取り組み2.清掃用具の定位置化

壁にキャッチャーやフックを取り付けるなどして清掃道具を定位置化すれば、従業員が一目で清掃道具の場所を把握できるようになります。

これは自分の机であったり、消耗品置き場や倉庫でも同じことがいえます。

取り組み3.床面のドライ化

定期的なバルブの交換やコーキングの張り替えなどによって水漏れの原因を断つことが大切です。

濡れてしまったときのためにモップを用意し、拭き取りの意識づけを徹底すると良いです。

まとめ:5S

今回は5Sの意味や重要性、工場における具体的な取り組みなどについて説明しました。

5S

整理・整頓・清掃・清潔・しつけの5つを意味する用語

5Sは工場などで改善活動を行うにあたり、課題を解決するのに基本であり、必要な観点として知られています。

5Sを意識した取り組みを実践することで、道具を探す時間を減らしたり、菌の発生を抑えたりすることができ、ムダを発見し、ムダを減らしていくことが可能となります。

また、5Sは設備の保全活動にもつながっていきますので、初めて知った方はぜひ覚えておいてください。

ネットで検索すればでてきます。