こんな方におすすめ

- なぜ保全が必要か知りたい方

- 保全に関する用語が知りたい方

- 保全の種類(形態)について知りたい方

生産設備(装置)などを導入した後は、そのまま稼働しているだけではいけません。

稼働中に部品が故障したり、作業者がミスをしたりすることによって設備がトラブル停止することがあります。

トラブル停止時間が長くなると、生産設備の稼働率が下がり、生産に大きな影響を及ぼすことがあります。

そのため、保全員は設備の稼働率下をげないように保全活動を行う必要があります。

今回は「なぜ保全作業が必要なのか」や「保全に関する用語」について説明していきます。

目次

そもそも保全とは

似たような言葉で「保守」という用語がありますが、こちらは時点では"正常な状態を維持する事"と書かれています。

なぜ、保全作業が必要か?

特に最近は自動化された設備が多く、設備が停止するとライン全体が停止するなど、トラブルの発生は生産への影響が大きくなることから、トラブルを未然に防ぐために保全活動が重要です。

また、保守・点検をしっかり実施していてもトラブルが発生することがあります。

そんなトラブルが発生した場合でも、迅速かつ確実な保守がおこなえるように準備を整えておくことも必要となります。

その為にも、使用されている機器の構造、機能、特性などについて十分な知識を持っておくことが重要です。

保全に関する用語

信頼性(Reliability)

ある装置や機械が故障を起こさないようにするのが信頼性です。

ある条件での期間中、要求された機能を果たすことができる性質、部品や機器等が正しく機能していることをいいます。

信頼度

信頼性は抽象的な表現の為、分かりにくいです。

そこで定量的に分かりやすく表すのが「信頼度」です。

信頼度を定量的に表すものとして、次のようなものがあります。

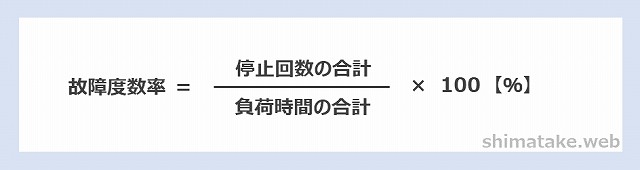

故障度数率

安全管理で使われていた度数率を設備管理の言葉に応用したものです。

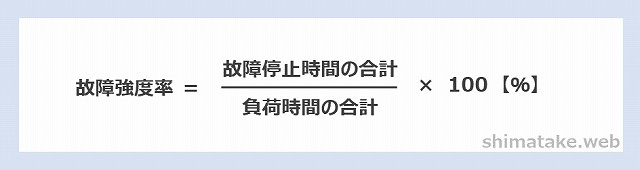

負荷時間とは

操業可能な時間から朝礼や休憩時間、生産計画上の停止を引いた時間のこと

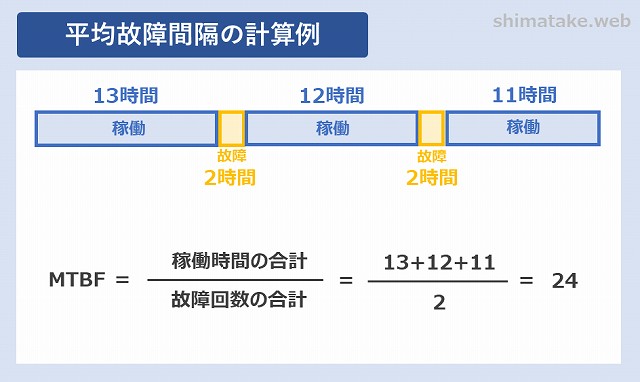

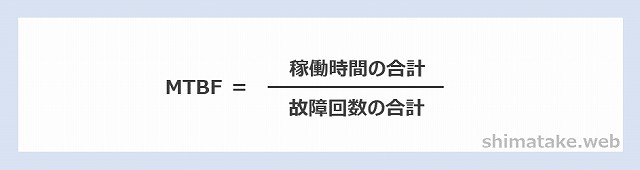

平均故障間隔(MTBF:Mean Time Between Failures)

この値が大きいほど、信頼性の高い設備と言えます。

平均故障寿命(MTTF:Mean Time To Failures)

修理しない部品の使用を始めてから故障するまでの動作時間の平均値、平均寿命のことをいいます。

修理しない部品

故障したら、修正せずに廃棄する部品

保全性(Maintainability)

機器や設備の故障検出から修理のしやすさのこと。

保全性が高い設備とは、清掃や点検、調整が容易で、故障した時に検出され、短い時間に修復が可能な設備のことをいいます。

保全度

保全のしやすさを定量的に表すのが「保全度」です。

保全度を定量的に表すものとして、次のようなものがあります。

故障強度率

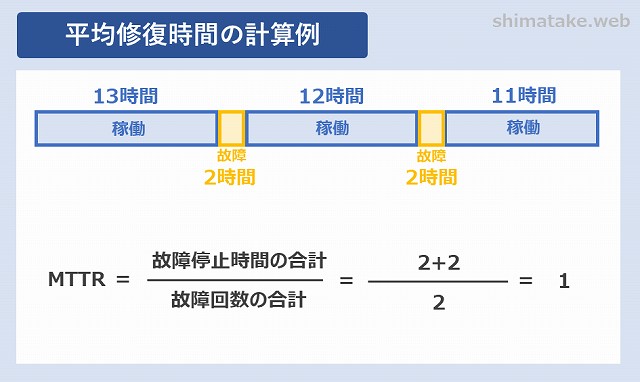

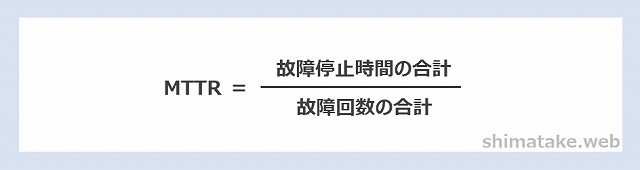

平均修復時間(MTTR:Mean Time To Repair)

トレードオフ(trade off)

信頼性や保全性、機能、費用などの競合する要因の折り合いを取り、最適になるようにバランスをとることです。

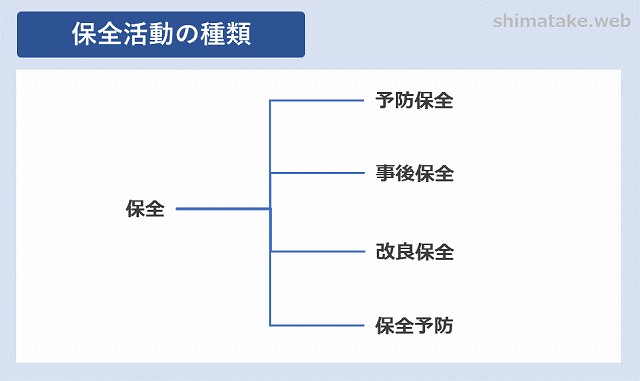

保全の種類(形態)

予防保全(PM:Preventive maintenance)

設備が故障する前に事前に保全を行うことをいいます。

予防保全には大きく分けると「時間基準の保全」と「状態基準の保全」2つの種類があります。

さらにリスクに応じた「リスク基準の保全」もあります。

時間基準保全(TBM:Time Based maintenance)

過去に故障した時の実績やメーカーからの推奨時期など、時間を基準にして一定の周期で行う保全のことをいいます。

故障していなくても保全を実施するため、コストがかかります。

状態基準保全(CBM:Condition Based maintenance)

設備の状態を基準にして行う保全のことをいいます。

TBMよりもコストを削減できますが、設備の診断が課題です。

設備の診断としては「人が実施する方法」とセンサーなどの監視する機器を設置して「データを取集し、モニタリングする方法」があります。

最近はIoTやAIが進化したことにより、データを収集し、モニタリングする方法のCBMが導入されるケースが増えてきていると言われてますが、設備コストがかかります。

技術の伝承が問題かもしれません。

しかし、今後はデータを取集し、分析を行えば、ベテランの保全員と同等の判断ができそうなので、私が勤める会社ではそちらにシフトしていきそうな感じがします。

リスク基準保全(RBM:Risk Base Maintenance)

設備の老朽化や異常、故障のリスクを評価して、リスクの高いものに重点を置いて保全を行うことをいいます。

例として、全部の部品を交換するとコストがかかるので、リスクが高いところの部品だけを交換し、リスクの低いところは状態監視するなどといった方法です。

事後保全(BM:Breakdwon Maintenance)

設備が故障などで停止してから修理、交換する保全のことをいいます。

予防保全と比較するとコストはかからないが、稼働停止時間が長くなりますので、事後保全の方が経済的な設備に用いられます。

改良保全(CM:Corrective Maintenance)

設備が故障しにくいように、異常がすぐに検知できるようになど、設備の悪い部分を改善するために行う保全のことをいいます。

保全予防(MP:Maintenance Prevention)

設備の設計段階から信頼性、保全性、安全性などを考慮する活動のことをいいます。

まとめ:保全活動は大切

会社の方針や設備にもよりますが、設備の重要性やコストの観点から「予防保全」と「事後保全」を組み合わせた保全活動が実施されています。

どちらの保全活動も設備を正常な状態に保ち、安定した稼働を維持するためにも必要な活動です。

その為にも、万全な保全が重要であり、使用されている機器の構造、機能、特性などについて十分な知識を持っておくことが保全員に求められます。