こんな方におすすめ

- 外観検査装置の動作について知りたい方

- 外観検査装置の構成機器について知りたい方

今回は、工場の生産ラインに設置されている「外観検査装置」について、はじめての方にも分かりやすく説明します。

外観検査装置は、工場の現場で“品質を守る目”として、人による目視検査の代わりに活躍している装置です。

YouTubeでも外観検査装置について紹介しています。

目次

外観検査装置の役割

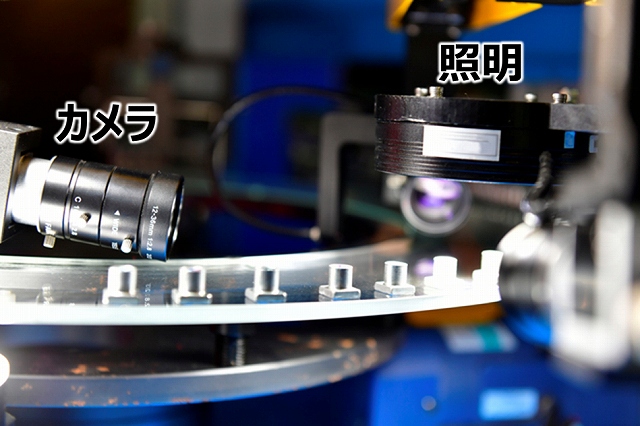

外観検査装置は、カメラと照明を使って製品の表面や形状を撮影し、キズ・汚れ・欠け・印字のずれなどの不良を自動で検出するシステムです。

一方、目視検査には、人による柔軟な判断や経験に基づく気付きといった、装置にはないメリットがあります。

しかし、人の判断は作業者によってばらつきがあり、長時間の作業では疲労による精度低下も避けられません。

そこで外観検査装置を導入することで、品質を安定的かつ高速に確保できるようになります。

最近はAIによって判断される外観検査装置も発売されていますが、こちらに関しては別の記事で紹介したいと思います。

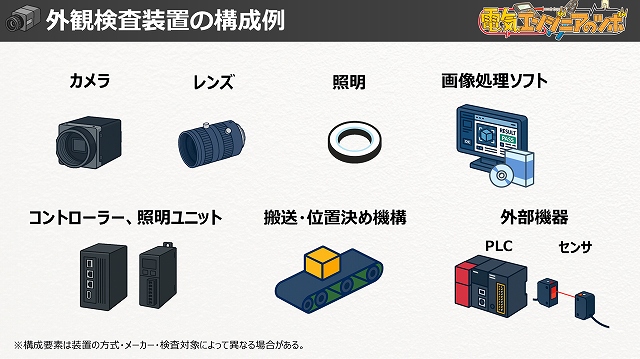

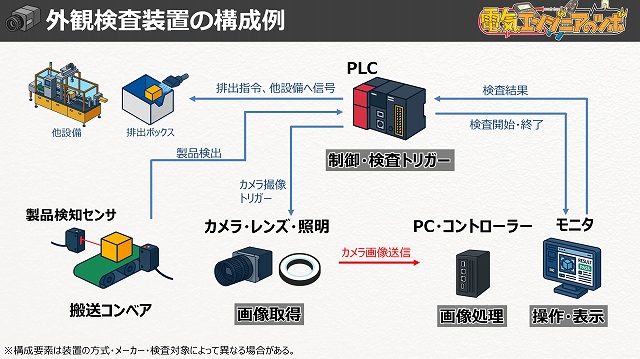

外観検査装置の構成機器

まずは外観検査装置を構成する主な部品から紹介します。

メーカーや装置タイプによって多少の違いはありますが、多くの場合は次の7つが基本要素となります。

基本要素

・カメラ(製品を撮影する目)

・レンズ(ピントを合わせる部品)

・照明(検査精度を左右する光源)

・画像処理ソフト(パターンマッチングや寸法測定などを行う頭脳)

・コントローラ・照明ユニット(カメラや照明を制御する装置)

・搬送・位置決め機構(コンベアやロボットなど)

・外部機器(PLCやセンサーなど)

特にセンサーやPLCは、検査開始のタイミングを知らせる「トリガー信号」を出す役割があります。

トリガー信号とは、製品が検査位置に来たタイミングで「今から検査してください」と装置に伝える電気信号のことです。

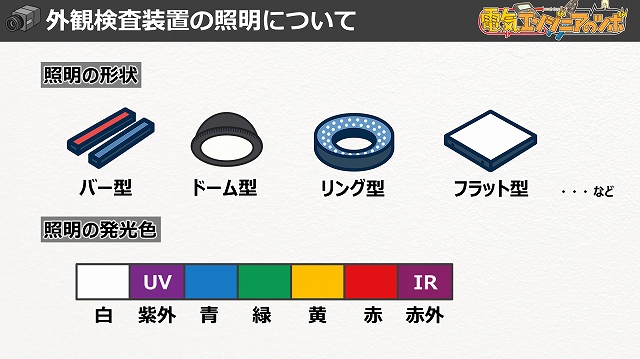

照明は検査の結果を決める重要ポイント

構成機器の中でも、とくに検査結果に大きく影響するのが照明です。

光の強さや角度、波長が合っていないと、傷・汚れ・欠け・凹凸などの欠陥が映らなかったり、画像が暗くなったりしてしまいます。

照明には形状があり、バー型・ドーム型・リング型などがあります。

発光色も、白・青・緑・赤・赤外・UVなど、さまざまな種類があります。

製品の色・材質・形状によって最適な照明は変わるため、導入前には必ずテストして調整することが大切です。

もちろん、カメラ・レンズ・画像処理ソフトとの組み合わせも重要で、装置全体をトータルで最適化することで、高精度で安定した検査が実現できます。

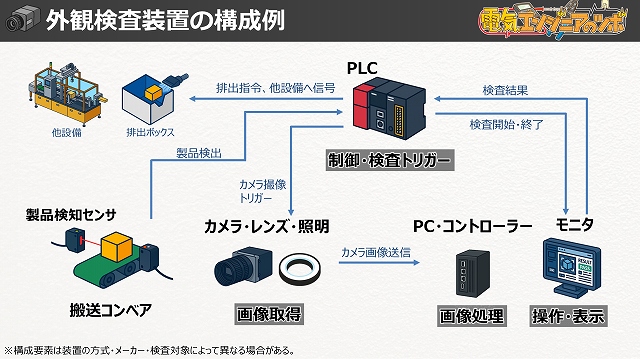

では次に、外観検査装置がどのように動作するか、構成図を使って順番に説明します。

装置全体の流れ

構成や接続方法は、メーカー・検査対象・方式によって変わりますが、基本的な流れはこれから説明するイメージに近い形になります。

今回の記事では、コンベア上に流れてくる製品を検査し、NG品が流れてきた場合は、コンベアの外に排出するという装置をイメージして説明します。

step

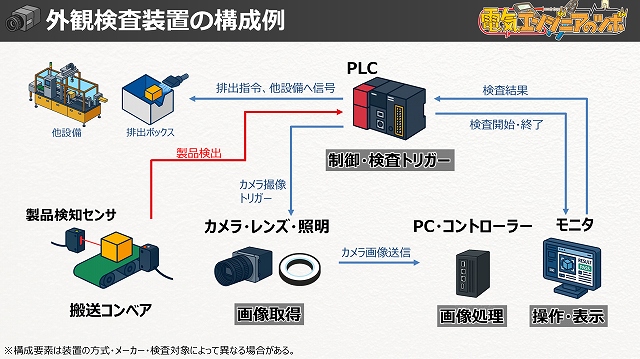

1製品を検査

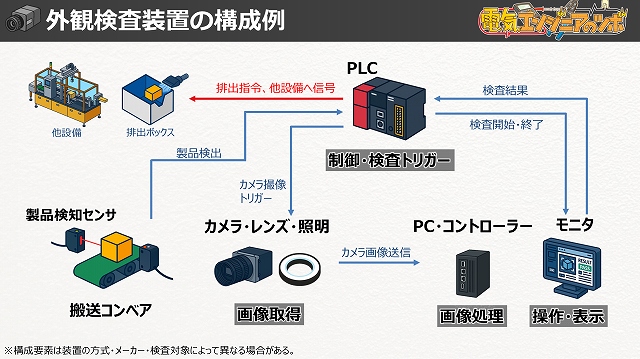

製品はまず、他の設備やコンベアから搬送されてきます。

コンベア上に、製品を検知するセンサーがあり、製品を検知するとPLCに信号を送ります。

step

2PLC(シーケンサ)が検査を指示

PLCは装置全体の司令塔です。

検査装置の運転開始と停止、異常などの制御をしますし、センサーからの製品を検出した信号を受けると検査開始のトリガー信号を出します。

また、画像処理装置からOKやNG信号を受けたときは排出装置に信号を出すといった制御を行います。

step

3カメラ・レンズ・照明で画像を取得

PLCから信号を受けると、カメラ・レンズ・照明が連携して製品を撮影します。

カメラは撮影、レンズはフォーカス、照明は欠陥を見えやすく照らす役割です。

撮影した画像は次の画像処理装置(PCやコントローラー)へ送られます。

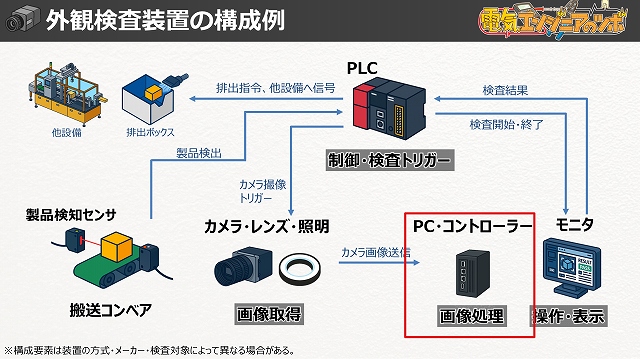

step

4画像処理装置で判定(PCやコントローラ)

画像処理ソフトが入ったPCまたは専用コントローラが、撮影データをもとに「OK」か「NG」を判定します。

寸法・欠け・汚れ・位置ズレなどを自動で検査します。

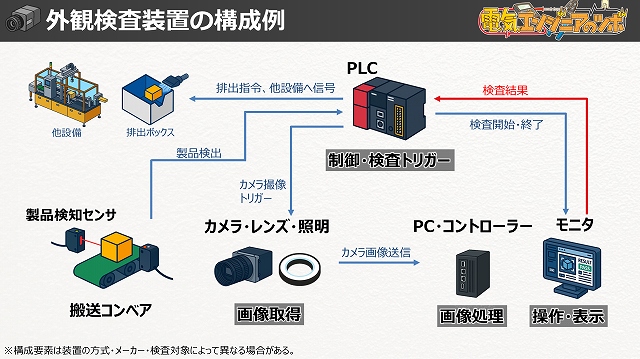

step

5結果はPLC・モニタへ

判定結果はPLCに送られ、同時にモニタにも表示されます。

オペレーターは画面で画像や結果を確認したり、設定を変更したりできます。

step

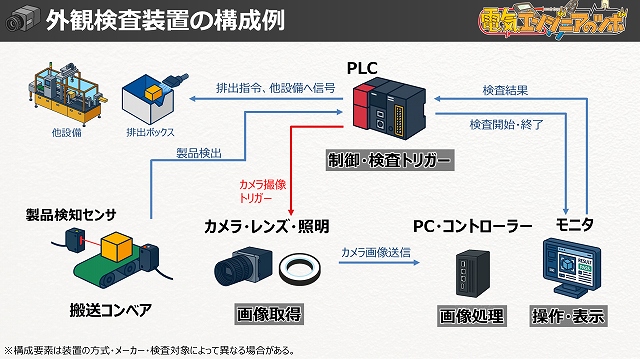

6不良品は排出ボックスへ

検査した製品がNG判定だった場合、PLCが排出機構などに信号を送り、不良品だけを排出ボックスへ飛ばします。

排出ボックスはクッション材や反射防止材が使われることもあります。

また、上流設備を停止させるために他の設備に信号を送ることもあります。

<参考>制御方式の変化:NG制御からOK制御へ

外観検査装置での判定信号の使い方も、近年大きく変化しています。

従来は「NG信号で不良品を排出する」方式が一般的でしたが、

最近では “OK信号で合格品のみを通過させる” 制御方式が増えています。

従来のNG制御(不良検出で排出)

以前のラインでは、カメラや画像処理装置が不良を検出した際に「NG信号」を出力し、PLCがその信号を受けてエアノズルやシリンダで排出を行う仕組みでした。

この方式はシンプルですが、信号異常や通信遅延が起きると、不良品が通過してしまうリスクがありました。

現在主流のOK制御(合格品のみ通過)

現在では、特に自動車・医療・食品などの品質要求が厳しい分野を中心に、OK判定を受けた製品のみを次工程へ搬送する「OK制御」 が主流となっています。

この方式では、OK信号が来なかった場合は自動的に「NG」とみなし、コンベアを停止または排出処理を行うため、

通信異常や機器トラブルが起きても不良品が混入しにくいフェールセーフ設計になります。

外観検査装置の種類

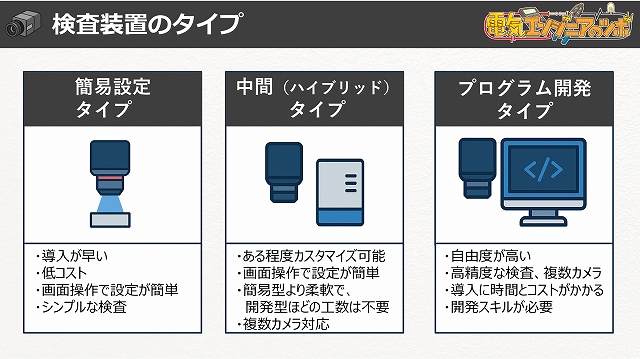

外観検査装置には、大きく3つのタイプがあります。

簡易設定タイプ

カメラ本体に画像処理用のコンピュータが内蔵されていて、画面操作だけで検査を設定できます。

検査の処理自体はカメラ側で完結しますが、I/O や通信、設定画面の表示などにはコントローラやアンプユニットを併用する場合もあります。

導入が早く、コストも低めで、シンプルな検査に向いています。

キーエンスのIVシリーズやコグネックスのIn-Sgh2000などです。

中間(ハイブリッド)タイプ

基本は画面操作で設定できますが、複数パターンの検査ロジックに対応や複数カメラ対応、外部機器との連携など、ある程度のカスタマイズにも対応できます。

コストや自由度は、簡易設定タイプとプログラム開発タイプのちょうど中間に位置します。

例として、キーエンスのCV-XやオムロンのFHシリーズなどです。

プログラム開発タイプ

MVTec HALCON や コグネックス VisionPro のようなライブラリを使い、PC上で独自の検査ロジックを構築するタイプです。

導入にはスキルや開発期間が必要になりますが、自由度が高く、高精度検査やAI活用、ロボット連携、複数カメラ構成などにも対応できます。

設備全体と連携した高度な検査が求められる場合に選ばれます。

注意ポイント

補足になりますが、簡単設定タイプでも OK/NG結果をPLCに送ったり、トリガ信号で検査を開始するなど、基本的なシステム連携は可能です。

外観検査装置の導入事例

今回は3つだけの紹介になりますが、この他にもさまざまな業界で、“品質を守る目”として活躍しています。

まとめ:外観検査装置

このように外観検査装置は、搬送ライン、トリガ用センサー、PLC、カメラ・照明、画像処理装置、モニタ、排出機構といった複数の機器が連携して動作しています。

製品の形状や材質、検査の目的によって最適な構成は異なり、照明やカメラの選定が結果を大きく左右します。

外観検査装置には、簡易設定タイプから中間タイプ、そしてプログラム開発タイプまで幅広い種類があります。

価格も安価なものから高機能なシステムまでさまざまで、導入目的やライン規模に応じて選ぶことが大切です。

まずは小規模ラインや限定的な検査から簡易なタイプで試験導入し、その後に検査範囲や精度の拡張を検討するのがおすすめです。

実機テストや照明の選定を慎重に行うことで、より安定した検査結果が得られます。