IOT化が進んだと言ってもまだまだ設備の制御にリレーは使われています。

そんなリレーは消耗品です。

リレーの故障が要因となり、いつか急に動作しなくなり、設備の稼働においてトラブルを生じさせることがあります。

今回は、そんなリレーの故障種類と原因、対策について詳しく説明していきます。

リレーの概要や配線方法について知りたい方はこちらをご覧ください。

Youtubeでは5つの不良リレーをテスターで状態確認して違いを確認しています。

こちらも併せてご覧ください。

目次

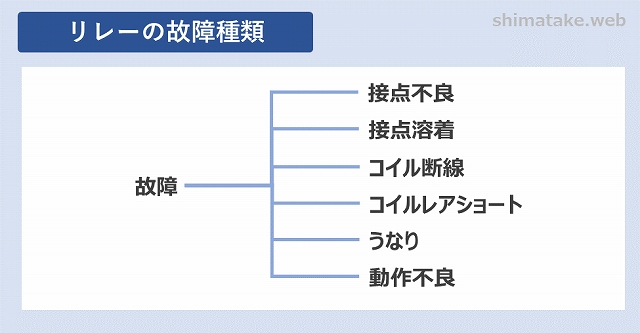

リレーの故障種類と原因は?

故障は主に、「接点不良」、「接点溶着」、「コイル断線・レアショート」、「うなり」「動作不良」などに分別できます。

それぞれの故障原因を説明していきます。

故障1.接点不良

接点の磨耗

リレーの接点部分(スイッチ部分)は、何度も繰り返し開閉されます。

開閉を繰り返していくうちに、接点の部分が摩耗されていきます。

すると、いざリレーが動作して接点が接続状態になっても、電流の流れが不安定になってしまう可能性があります。

接点の酸化

接点の劣化症状は摩耗だけではありません。

接点の材質よっては接点の表面に酸化被膜が生成され、接触不良の原因になることもあります。

対策

・使用雰囲気の確認

・リレーの交換(寿命の場合)

・リレーの再選定(金メッキの接点)

・振動や衝撃を与えない

故障2.接点の溶着

最終的に接点が溶着してしまうと、接点が離れなくなってしまいます。

接点が溶着すると、当然リレーの接点がオンになりっぱなしになってしまいます。

たとえばモーターの開閉に使用されている場合は、モーターが回転し続けることになります。

対策

・接点の定格確認

・負荷容量の確認

・開閉頻度の確認

故障3.コイルの断線・レアショート

被覆が溶けてコイルの巻き線同士がショートすると、さらにコイルの抵抗が低下し、電流が増加します。

最終的にコイルが焼け切れて断線してしまうことがあります。

ちなみに、コイルの巻き線同士が短絡することをレアショートと呼びます。

リレーのコイルが断線すると、電流が流れなくなるので、磁力が発生しなくなります。

その結果、磁力で開閉させることが不可能になるのです。

対策

・使用電圧の確認

・コイル端子間の配線確認

・使用雰囲気の確認

参考:うなり

AC仕様のリレーコイルへの印加電圧が低かったり、AC仕様のリレーに内蔵している「くま取りコイル」の不良があったりした場合は " ブーン " という音が鳴ることがあります。

他にはリレーを落下させてリレー内部の部品が変形することでうなり音が鳴ることがあります。

また、選定ミスになりますが、DC仕様のリレーに間違ってAC電源を印加するとうなり音が発生します。

対策

・コイル電圧の確認

・寿命

・内部部品が変形していないか確認

参考:動作不良

ネジ端子の緩みや電圧の低下、コイル定格電圧の選定間違いなど、外部要因によってリレーが動作しないことがあります。

また、落下や衝撃などによる破損や先程の接点不良が発生すると動作しないこともあります。

対策

・電圧の確認

・回路の確認

・リレーを単独で動作確認

まとめ:リレーの故障原因を知って適切に対処をしよう

目には見えないところで、故障の原因が潜んでいます。

トラブルはリレー自体の内部要因による故障よりも使用方法や使用条件による外部要因で発生する可能性が多いです。

使用前の検討や雰囲気の調査や仕様選定でほとんど発生を抑えることができます。

もしリレーにトラブルが生じた場合は、リレーをただ交換するだけなく、寿命だったのか、使用条件が悪かったのか考えるのが良いです。

設備管理の仕事では、電気設備のトラブルをスムーズに復旧できるように、日ごろから機器の故障を疑う癖をつけておくのがおススメです。